基于CAN总线与Web数据库服务的DNC远程诊断与监控系统设计

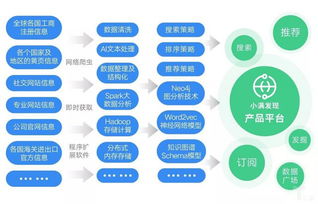

随着现代制造业向智能化、网络化方向快速发展,分布式数控(DNC)系统作为连接车间设备与管理层的关键枢纽,其可靠性与可维护性至关重要。传统的DNC系统诊断与监控方式往往局限于本地现场,响应慢、效率低,难以满足现代化生产对设备实时状态感知与快速故障处理的需求。本文旨在探讨一种融合CAN总线现场通信技术与Web数据库服务技术的DNC远程诊断及监控系统设计方案,以期实现对数控设备的全方位、跨地域的智能化运维管理。

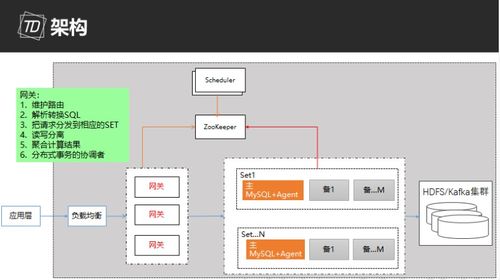

一、 系统总体架构设计

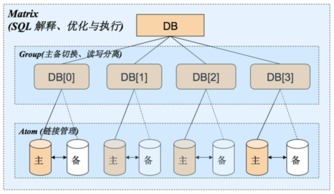

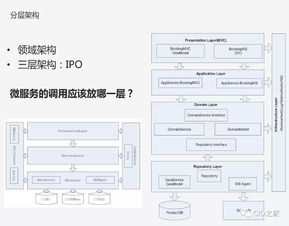

本系统采用分层分布式架构,总体上可分为三层:现场设备层、数据服务层和远程应用层。

- 现场设备层:该层是系统的基础,由车间内的各类数控机床、PLC、传感器等设备组成。这些设备通过内置或外接的CAN总线接口模块接入现场CAN网络。CAN总线凭借其高可靠性、实时性及多主通信能力,非常适合工业现场嘈杂环境下的设备间通信。设备实时运行数据(如轴位置、主轴转速、报警代码、I/O状态等)通过CAN报文格式进行采集和上传。

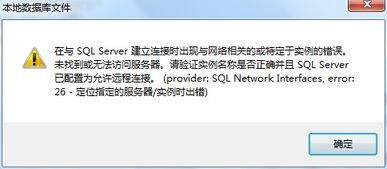

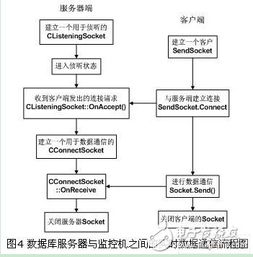

- 数据服务层:这是系统的核心枢纽。在现场网络边缘部署数据库服务网关或工控机。该网关具备双重功能:一方面,通过CAN适配卡或接口与现场CAN网络交互,解析、汇聚来自各设备的实时数据;另一方面,它运行着核心的数据库服务(如采用MySQL、PostgreSQL或时序数据库InfluxDB),负责将接收到的结构化或半结构化数据进行清洗、分类和持久化存储。数据库服务不仅存储瞬时状态,还记录历史趋势、报警日志、维护记录等,形成设备全生命周期数据档案。该层还提供标准的数据访问接口(如RESTful API),为上层应用提供统一、安全的数据服务。

- 远程应用层:基于Web技术构建,用户可通过浏览器或移动终端随时随地访问系统。该层部署在本地服务器或云端,通过HTTP/HTTPS协议与数据服务层的API进行通信。主要功能模块包括:

- 实时监控看板:以图形化方式(如数字仪表、趋势曲线、车间布局图)动态展示各设备运行状态。

- 远程诊断模块:专家或维护人员可远程调取设备实时参数、历史报警记录,结合知识库进行故障分析与定位,甚至可通过安全通道下发简单的调试指令。

- 预警与报警管理:数据库服务设定阈值规则,系统自动触发预警信息,并通过Web页面、邮件、短信等方式推送。

- 报表与数据分析:基于数据库中的历史数据,生成设备利用率、故障统计、维护周期等报表,为生产决策和预防性维护提供数据支持。

二、 关键技术实现

- CAN总线数据采集与解析:设计统一的CAN应用层协议(如基于CANopen或自定义协议),定义设备标识符、参数对象字典及数据传输格式。网关中的采集服务需高效处理多路CAN报文,实现数据的实时解码与封装。

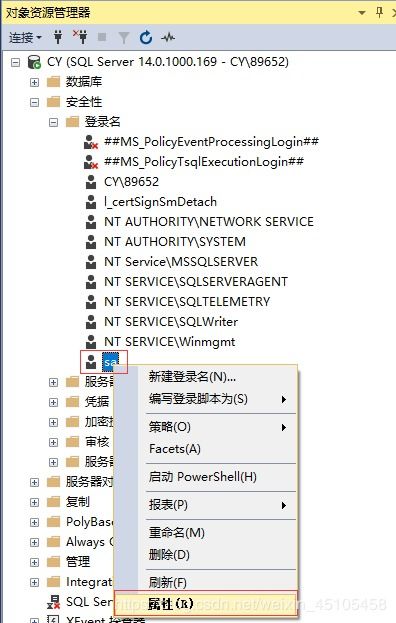

- Web数据库服务的设计:数据库设计需充分考虑工业数据特点,如时序性、多源性、高吞吐。建议采用混合存储策略:实时高频数据存入时序数据库以保证查询效率;设备元数据、报警事件、用户信息等存入关系型数据库以保证事务性与关联查询。数据库服务程序需实现连接池管理、数据批量插入、查询优化以及通过API提供安全的增删改查服务。

- 前后端分离的Web应用开发:前端采用Vue.js、React等框架构建交互式用户界面,通过Axios等库调用后端API。后端可采用Spring Boot、Django等框架构建,主要处理业务逻辑、用户认证授权,并作为中间层与数据库服务交互,确保安全性和负载均衡。

- 网络安全与数据安全:系统需部署防火墙,对CAN网络与办公网/互联网进行逻辑隔离。数据通信全程使用HTTPS、VPN等加密技术。数据库服务实施严格的访问控制列表(ACL)和用户角色权限管理,对敏感操作进行日志审计。

三、 系统优势与应用价值

本设计方案将CAN总线的稳定接入能力与Web数据库服务的灵活、开放特性相结合,具有显著优势:

- 远程化与移动化:打破地域限制,实现随时随地监控与诊断。

- 数据驱动决策:集中的数据库服务积累了宝贵的设备大数据,为预测性维护和工艺优化提供依据。

- 提高运维效率:快速故障定位与远程指导,大幅减少现场服务时间和停机损失。

- 系统开放易扩展:基于标准Web技术和API接口,易于与MES、ERP等上层管理系统集成,方便后续功能扩展。

结论:基于CAN总线与Web数据库服务的DNC远程诊断及监控系统,构建了一个从现场设备到云端应用的完整数据价值链。它强化了DNC系统的透明化管理能力,是推动制造车间数字化、智能化转型的有效技术路径。可进一步融入边缘计算、人工智能分析等技术,实现更智能的自主诊断与决策。

如若转载,请注明出处:http://www.1dingyouchebeta.com/product/65.html

更新时间:2026-02-27 18:53:50